不锈钢分选是一种不锈钢破碎料回收方法。气刀分选是一种以电磁探测为基础的分选方法。电磁探测使用基于电涡流效应的金属检测探测装置来实现,金属检测探测装置是一种用于金属检测的传感器,能够对目标破碎料进行快速识别并将电压信号传递到控制系统;使用皮带运送破碎料,在分选设备运行前,控制系统需要计算出皮带速度,根据金属检测探测装置信号和速度信号,经计算处理后确定分选时间,即喷气延时,并控制分选机构的电磁阀在合适时间通电,打开阀口喷气实现分选。分选机构需要配以气源系统不断供应压缩气体以维持内部气压,满足实际生产中不断喷气的要求。

为保证分选动作具有足够的精度和效率,金属检测探测装置、控制系统和电磁阀需要满足快速响应的特性,从测速、识别、信号处理到分选动作的执行,整个过程的时间不应超过 20ms。鉴于金属检测探测装置的识别和气刀分选特性,皮带上的待分选破碎料需要均匀分散,避免因为破碎料重叠造成的误选现象,因此分选机需要配备相应的振动送料装置。为实现上述分选功能,分选机需要设置传动控制装置、识别及传感装置、控制系统、分选机构、气源系统。

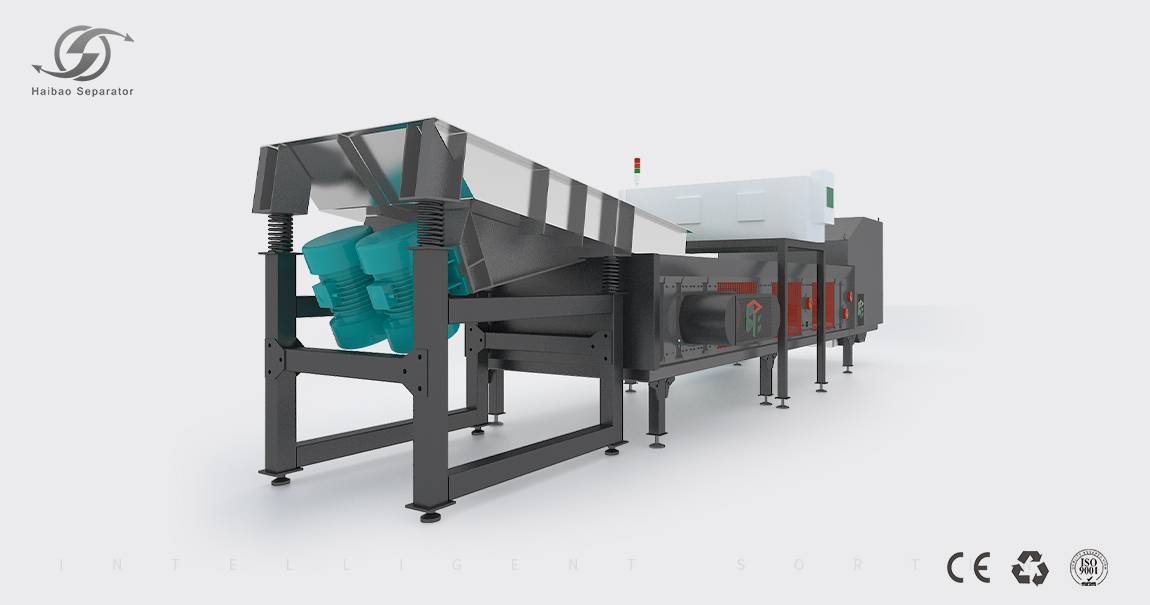

根据不锈钢的物理特性,设计如图所示的气刀分选工艺流程,包括以下步骤:破碎料预处理;破碎料运送和识别;信号采集、传输及处理;分选动作指令并执行。

破碎料预处理的主要目的是改变破碎料

状况,以利于检测和分选,包括破碎料的筛分和振动均匀,用筛网选出符合分选要求尺寸范围的破碎料。用振动给料机将破碎料振动均匀,使原本堆叠在一起的破碎料分散开来,实现破碎料的单粒化,尽量减少因不锈钢和非金属重叠在一起而导致的误识别、误分选情况。分选过程中,关键在于破碎料的准确识别、分选以及两者之间的协调配合,采用基于电涡流效应的金属检测探测装置进行破碎料识别,电磁阀通高压气体,阀口开启时气流经喷嘴喷出形成气刀进行分选,PLC 控制识别与分选间的配合。

电机驱动皮带运转,经振动给料机振动均匀的破碎料,通过皮带进行运送,在皮带下方适当的位置设置有感应台,包含一定数量的金属检测探测装置,当不锈钢破碎料被运送至金属检测探测装置上方时,即破碎料处于金属检测探测装置检测范围内时,可识别出不锈钢破碎料,并向控制系统输入电压信号。控制系统接收信号进行计算处理,经过一段时间的延时后发出分选动作指令,实现分选。

感应台中安装多个金属检测探测装置,每个金属检测探测装置的位置固定,其距皮带末端的距离固定且已知,根据该距离和破碎料运动速度及轨迹,可计算出破碎料到达喷射点的时间,该时刻电磁阀通电,喷气阀口打开喷出压缩气体,不锈钢破碎料运动轨迹在喷射点发生改变,被喷吹至下方料斗,电磁阀喷气距破碎料被识别出之间存在时间差,称为喷气延时。喷气装置配有气源系统,不断提供具有一定压力的洁净压缩气体。需要指出的是,对于不同的皮带速度和喷嘴位置,破碎料喷射点的位置会产生变动,金属检测探测装置距喷射点的距离也将变化,可以通过分选动作控制程序来解决这一问题,

气刀分选机的结构确定为传动控制装置、识别及传感装置、控制系统、分选机构、气源系统。包括传动控制装置:皮带、驱动电机、减速器、滚筒等;识别及传感装置:金属检测探测装置及其安装台架、速度传感器;控制系统:PLC 和控制电路;分选机构:电磁阀、阀板、喷嘴、调节机构;气源系统:空压机、渐增压启动阀、空气过滤装置等。

各部分通过机架支撑和安装,利用前后滚筒转动带动皮带运转,用于运送破碎料,前滚筒为驱动滚筒,驱动电机通过减速器连接在驱动滚筒上,识别装置安装在皮带下方,当破碎料运动至感应区域时,识别装置可识别出不锈钢破碎料并向控制系统发出信号,识别装置设置有高度调节装置便于安装拆卸。皮带速度通过速度传感器得到,速度传感器位于前滚筒,通过接收前滚筒的脉冲信号计算得到皮带速度,即破碎料的运动速度。控制系统的 PLC 及控制电路元件置于单独的控制柜中,分选机构安装在前滚筒上前方,设置上下、前后和角度调节机构,用于将识别出的不锈钢破碎料通过喷气喷出,实现与非金属的分离。气源系统为分选机构提供压缩气体用于喷气,各组件按顺序安装于机架上,识别装置和分选机构配以线盒、线槽等辅助设施。

要求识别准确率高且识别速度快,可利用金属检测探测装置来实现,金属检测探测装置是一种传感器,包括电感式金属检测探测装置和电容式金属检测探测装置,两者都可以对金属等破碎料进行准确快速识别,电容式金属检测探测装置对非金属也可以进行识别。从不锈钢和非金属的混合料中分选出不锈钢破碎料,因此选用电感式金属检测探测装置,能够满足迅速响应的要求,电感式金属检测探测装置利用探测装置对金属破碎料进行感应,根据检测范围内有无金属,输出“开”或“关”的信号。

破碎料预处理的主要目的是改变破碎料

状况,以利于检测和分选,包括破碎料的筛分和振动均匀,用筛网选出符合分选要求尺寸范围的破碎料。用振动给料机将破碎料振动均匀,使原本堆叠在一起的破碎料分散开来,实现破碎料的单粒化,尽量减少因不锈钢和非金属重叠在一起而导致的误识别、误分选情况。分选过程中,关键在于破碎料的准确识别、分选以及两者之间的协调配合,采用基于电涡流效应的金属检测探测装置进行破碎料识别,电磁阀通高压气体,阀口开启时气流经喷嘴喷出形成气刀进行分选,PLC 控制识别与分选间的配合。

电机驱动皮带运转,经振动给料机振动均匀的破碎料,通过皮带进行运送,在皮带下方适当的位置设置有感应台,包含一定数量的金属检测探测装置,当不锈钢破碎料被运送至金属检测探测装置上方时,即破碎料处于金属检测探测装置检测范围内时,可识别出不锈钢破碎料,并向控制系统输入电压信号。控制系统接收信号进行计算处理,经过一段时间的延时后发出分选动作指令,实现分选。

感应台中安装多个金属检测探测装置,每个金属检测探测装置的位置固定,其距皮带末端的距离固定且已知,根据该距离和破碎料运动速度及轨迹,可计算出破碎料到达喷射点的时间,该时刻电磁阀通电,喷气阀口打开喷出压缩气体,不锈钢破碎料运动轨迹在喷射点发生改变,被喷吹至下方料斗,电磁阀喷气距破碎料被识别出之间存在时间差,称为喷气延时。喷气装置配有气源系统,不断提供具有一定压力的洁净压缩气体。需要指出的是,对于不同的皮带速度和喷嘴位置,破碎料喷射点的位置会产生变动,金属检测探测装置距喷射点的距离也将变化,可以通过分选动作控制程序来解决这一问题,

气刀分选机的结构确定为传动控制装置、识别及传感装置、控制系统、分选机构、气源系统。包括传动控制装置:皮带、驱动电机、减速器、滚筒等;识别及传感装置:金属检测探测装置及其安装台架、速度传感器;控制系统:PLC 和控制电路;分选机构:电磁阀、阀板、喷嘴、调节机构;气源系统:空压机、渐增压启动阀、空气过滤装置等。

各部分通过机架支撑和安装,利用前后滚筒转动带动皮带运转,用于运送破碎料,前滚筒为驱动滚筒,驱动电机通过减速器连接在驱动滚筒上,识别装置安装在皮带下方,当破碎料运动至感应区域时,识别装置可识别出不锈钢破碎料并向控制系统发出信号,识别装置设置有高度调节装置便于安装拆卸。皮带速度通过速度传感器得到,速度传感器位于前滚筒,通过接收前滚筒的脉冲信号计算得到皮带速度,即破碎料的运动速度。控制系统的 PLC 及控制电路元件置于单独的控制柜中,分选机构安装在前滚筒上前方,设置上下、前后和角度调节机构,用于将识别出的不锈钢破碎料通过喷气喷出,实现与非金属的分离。气源系统为分选机构提供压缩气体用于喷气,各组件按顺序安装于机架上,识别装置和分选机构配以线盒、线槽等辅助设施。

要求识别准确率高且识别速度快,可利用金属检测探测装置来实现,金属检测探测装置是一种传感器,包括电感式金属检测探测装置和电容式金属检测探测装置,两者都可以对金属等破碎料进行准确快速识别,电容式金属检测探测装置对非金属也可以进行识别。从不锈钢和非金属的混合料中分选出不锈钢破碎料,因此选用电感式金属检测探测装置,能够满足迅速响应的要求,电感式金属检测探测装置利用探测装置对金属破碎料进行感应,根据检测范围内有无金属,输出“开”或“关”的信号。